不同的加工需求应该怎么选机床型号?

选择适合不同加工需求的机床型号是一个复杂的过程,需要综合考虑多个因素,以下是一些根据不同加工需求选择机床型号的要点:

### 加工精度

– **高精度需求**

– **适用机床**:对于加工精度要求在微米级别甚至更高的精密加工,如航空航天零部件、光学镜片模具等,超精密加工机床或高精度磨床是首选。这些机床配备高精度的滚珠丝杠、线性导轨,并且在温度控制、振动抑制等方面有特殊设计,以确保加工精度。

– **加工案例**:在制造航空发动机叶片时,需要极高的表面质量和尺寸精度,使用超精密加工机床可以将叶片的轮廓精度控制在±0.01mm以内,表面粗糙度达到Ra0.8μm以下。

– **一般精度需求**

– **适用机床**:当加工精度要求在±0.1mm左右,如普通机械零件、简单模具等,一般的数控加工中心、普通车床就能满足要求。这些机床在价格上相对较为亲民,性价比高。

– **加工案例**:加工一个普通的汽车发动机支架,使用普通数控加工中心,尺寸精度可控制在±0.05 – ±0.1mm之间,能够满足发动机的装配和使用要求。

### 加工尺寸

– **大型工件加工**

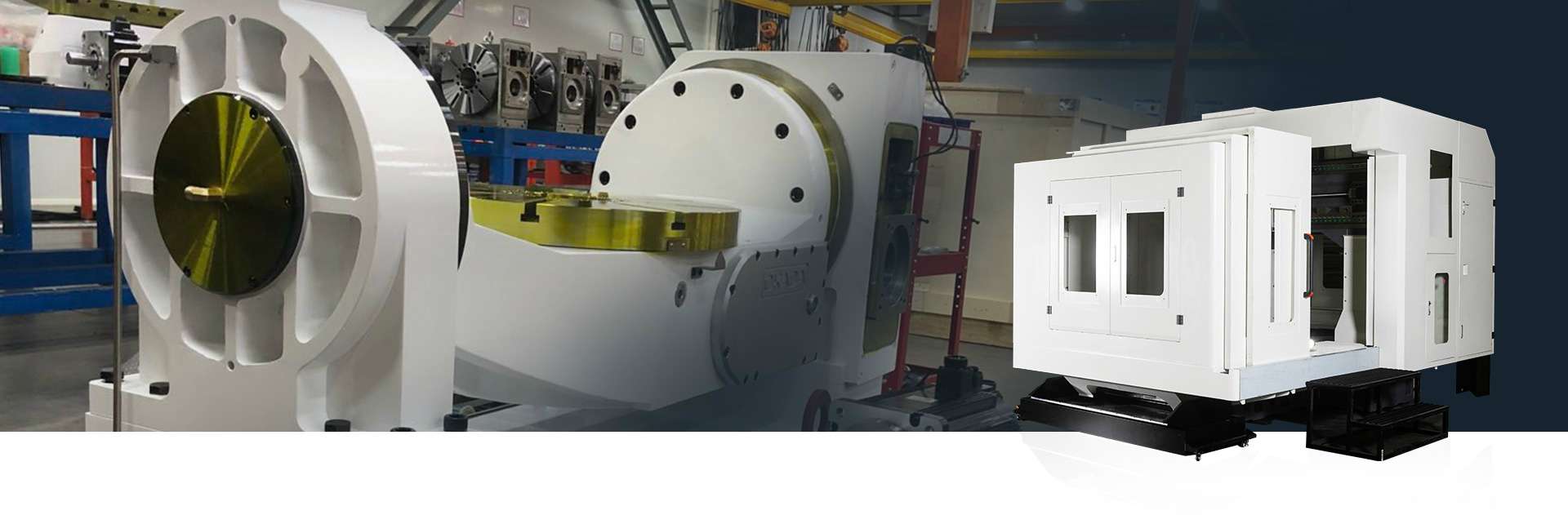

– **适用机床**:对于大型结构件、船舶部件等大型工件的加工,需要选择大型机床,如大型龙门加工中心(如常州咏进的龙门加工中心)、大型卧式车床。这些机床的工作台尺寸大、行程长、承载能力强。

– **加工案例**:加工大型船舶的螺旋桨,直径可达数米,需要使用大型龙门加工中心,其工作台尺寸和行程能够满足螺旋桨的加工范围,保证整个螺旋桨的加工精度和表面质量。

– **小型工件加工**

– **适用机床**:小型精密零件的加工可选择小型的桌面式加工中心仪表车床。这些机床占地面积小,适合在空间有限的场所使用,并且操作灵活。

– **加工案例**:加工小型电子设备的金属外壳,使用桌面式加工中心,由于其快速的进给速度和高精度的定位,可以在短时间内完成复杂形状的外壳加工,而且加工精度能够达到±0.05mm以内。

### 加工材料

– **金属材料加工**

– **适用机床**:针对不同的金属材料,如钢材、铝合金、钛合金等,选择的机床也有所不同。对于硬度较高的钢材,需要选择功率较大的机床,如重型加工中心或车床,其主轴扭矩大,能够进行强力切削。对于铝合金等较软的金属,高速加工机床更为合适,可充分利用其高转速的优势,实现高效加工。

– **加工案例**:在加工模具钢制造的汽车覆盖件模具时,使用功率为30kW以上的加工中心,配合硬质合金刀具,可有效去除材料,缩短加工周期。而加工铝合金汽车轮毂时,采用高速加工机床,转速可达20000r/min以上,加工效率和表面质量都得到显著提高。

– **非金属材料加工**

– **适用机床**:如果加工塑料、木材、复合材料等非金属材料,可选择木工机床、雕刻机(用于木材和塑料的精细雕刻)或专门的复合材料加工机床。这些机床在刀具配置、切削参数设置等方面更适合非金属材料的加工特性。

– **加工案例**:在加工木质家具部件时,木工机床能够根据木材的纹理和特性进行切割和雕刻,保证部件的美观和结构强度。而对于碳纤维复合材料的飞机机翼部件加工,则需要使用专门的复合材料加工机床,它能够避免材料分层和纤维损伤,确保部件的质量。

### 加工工艺

– **车削加工为主**

– **适用机床**:如果加工工艺主要是车削,如加工轴类、盘类零件,那么普通车床或数控车床是主要选择。对于复杂形状的回转体零件,还可以选择车铣复合机床,它能够在一台机床上完成车削和铣削两种工艺,提高加工效率和精度。

– **加工案例**:加工一个细长轴零件,普通车床通过合理设置车削参数(如切削速度、进给量)就可以完成基本的加工任务。而对于带有键槽和平面的轴类零件,车铣复合机床可以在车削完成后直接进行铣削加工,无需二次装夹,减少了定位误差。

– **铣削加工为主**

– **适用机床**:以铣削加工为主的零件,如模具、箱体类零件,数控加工中心是最常见的选择。根据零件的复杂程度和精度要求,可以选择不同轴数的加工中心,如三轴加工中心用于简单形状的铣削,五轴加工中心用于复杂曲面的加工。

– **加工案例**:在加工一个注塑模具的型腔时,三轴加工中心可以完成大部分的平面和简单曲面的铣削。但如果型腔中有倒扣等复杂结构,五轴加工中心就能够通过调整刀具的姿态,实现对倒扣的加工,避免了使用电火花加工等额外的工艺。

– **钻削加工为主**

– **适用机床**:对于以钻削加工为主的需求,如加工多孔的板材或支架类零件,可以选择钻床(如摇臂钻床)或带有钻削功能的加工中心。如果需要高精度的钻孔,还可以配备钻孔测头来提高钻孔精度。

– **加工案例**:在加工一个电气控制柜的安装板时,上面有大量的安装孔,使用摇臂钻床可以快速地完成钻孔任务。如果是加工精度要求更高的发动机缸体,带有钻削功能的加工中心结合钻孔测头,可以将钻孔的位置精度控制在±0.05mm以内。

### 批量生产需求

– **单件小批量生产**

– **适用机床**:在单件小批量生产时,灵活性是关键。数控加工中心和通用机床(如普通车床、铣床、钻床的组合)是比较合适的选择。这些机床可以方便地进行程序调整和工艺转换,适应不同零件的加工需求。

– **加工案例**:在机械研发部门,经常需要制造一些实验样机的零部件,由于每个零件的数量很少,且设计变更频繁,使用数控加工中心可以快速根据设计图纸进行编程和加工,保证研发进度。

– **大批量生产**

– **适用机床**:对于大批量生产,专用机床或自动化生产线是提高生产效率和降低成本的关键。例如,汽车零部件生产中的发动机缸体加工生产线,由多台专用机床组成,实现了自动化上下料、加工和检测。

– **加工案例**:在生产汽车变速器壳体时,采用自动化生产线,每台机床负责一道特定的工序,加工节拍稳定,生产效率比单件小批量生产时提高了数倍,而且产品质量的一致性得到了有效保证。 在选择机床型号时,除了以上因素外,还需要考虑机床的品牌、售后服务、价格、交货期等因素,综合权衡后才能选出最适合加工需求的机床。